CONDEN-IT propose une gamme complète de fours à phase vapeur

dédiés à la

fabrication de cartes CMS prototypes.

Ces fours sont conçus pour la refusion de la pâte à braser

et sont fabriqués en Allemagne par la société IMDES.

Les fours de refusion sont compatibles avec les technologies sans plomb ROHS.

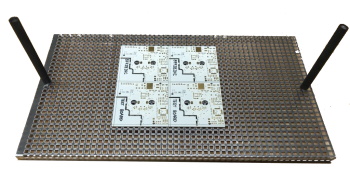

![]() MINI OVEN CONDENSATION

MINI OVEN CONDENSATION

![]() JUMBO OVEN CONDENSATION

JUMBO OVEN CONDENSATION

![]() JUMBO + FUME EXTRACTOR

JUMBO + FUME EXTRACTOR

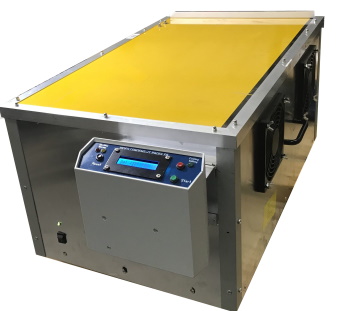

![]() DINO OVEN CONDENSATION

DINO OVEN CONDENSATION

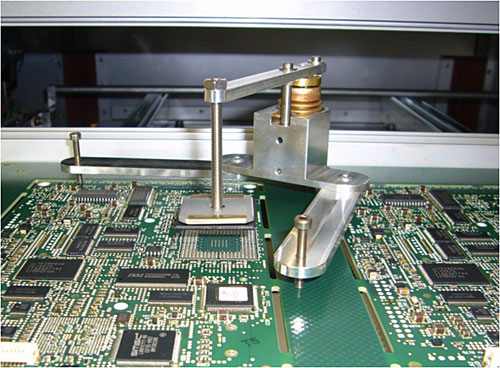

![]() KIT REWORK

KIT REWORK

Les modèles à phase vapeur

VP-MINI / VP-JUMBO / VP-DINO

sont des fours de refusion ayant un encombrement minimal et une

simplicité d'utilisation qui répondent parfaitement aux besoins

des laboratoires, bureaux d'études, et des centres de prodution.

| Spécifications | Modèle MINI | Modèle JUMBO | Modèle DINO |

| Fluide de remplissage | 0,5 Litre | 0,8 Litre | 1,6 Litres |

| Temps de refusion | 30 - 120 secondes suivant la carte | idem | idem |

| Temps de chauffe | 15 minutes | 25 minutes | 35 minutes |

| Cycle complet | 30 minutes | 45 minutes | 60 minutes |

| Température de brasage | 210 à 240 ºC (dépend du fluide) | idem | idem |

| Refroidissement | à air forcé | à air forcé | à air forcé |

| Quantité de fluide | 350 à 500 ml de GALDEN | 800 à 1350 ml de GALDEN | 1600 à 1900 ml de GALDEN |

| Dim. maxi PCB ( L x P x H) | 240 x 170 x 20 mm | 430 x 230 x 20mm | 580 x 460 x 20mm |

| Dimensions (L x P x H) | 400 x 315 x 305 mm | 605 x 385 x 450mm | 840 x 640 x 460mm |

| Poids | 6 kg | 15kg | 25kg |

| Alimentation | 230V 50Hz | 230V 50Hz | 230V 50Hz |

| Puissance | 1250W / 6amp | 2000W / 10amp | 2500W / 16amp |

L'utilisation de la phase vapeur constitue l'alternative la plus

économique aux fours à refusion à air chaud. Les

résultats obtenus sont par ailleurs de bien meilleure qualité.

Nous proposons cette technique tout spécialement pour les personnes et

entreprises qui réalisent des cartes prototypes.

Pendant la phase vapeur (

dampfase

en Allemand), le circuit est chauffé à l'aide de la vapeur

produite par le liquide Galden. Le liquide Galden se transforme en vapeur

précisément à la température adaptée

à la pâte à braser. La température de cette vapeur

devant rester stable et un contrôle peut être exercé sur le

processus de brasage qui se déroule de manière très

régulière. Il en est de même du brasage en présence

de composants QFP, BGA et de composants lourds ou massifs, grâce à

la bonne conductivité thermique du liquide Galden.

Le brasage des composants de la carte a été réalisé

de manière très régulière.

Ceci est favorable à la durée de vie des composants et rend toute

opération de retouche.

Il n'existe qu'un seul inconvénient très mineur pour la

réalisation de prototype qui est le temps de cycle.

Le liquide Galden est extrêmement cher, les fours sont conçus de

manière à assurer une consommation de liquide très faible.

En théorie, l'intégralité du liquide Galden devrait rester

dans le bac mais en pratique, une petite quantité de liquide est perdue

en vapeur à chaque utilisation. Pour limiter cette perte, vous devez

attendre que le four ait entièrement refroidi, ce qui donne des temps de

cycle de l'ordre de 15 minutes.

Le liquide Galden n'est ni toxique ni dangereux tant qu'il n'est pas

chauffé à plus de 300 degrés, ce qui n'est pas possible

avec ces fours grâce à une double sécurité. Le bac ne

devrait jamais être ouvert pendant le brasage, afin que seule une

quantité minimale de liquide Galden ne s'échappe. Dans ces

conditions, la consommation ne devrait pas dépasser environ 0,5 l pour

100 cycles de brasage. Lorsque ces coûts sont comparés à

ceux engendrés par l'acquisition d'un four à refusion par

infrarouge ou à air chaud (offrant un résultat de qualité

moindre pour les modèles de table), il apparaît aussi que ces

techniques deviennent aussi très coûteuse en énergie

lorsque l'on doit braser un plus grand nombre de cartes.

Un manuel utilisateur en Français est fourni avec le four.

| Référence | LS200 | LS215 | LS230 | HS240 | HS260 |

| Point d'ébullition | 200 °C | 215 °C | 230 °C | 240 °C | 260°C |

| Applications | Étain plomb | Étain plomb | ROHS | ROHS | ROHS |